本社

〒808-0109福岡県北九州市若松区南二島2丁目6番7号

TEL:093-701-3501

FAX:093-701-3386

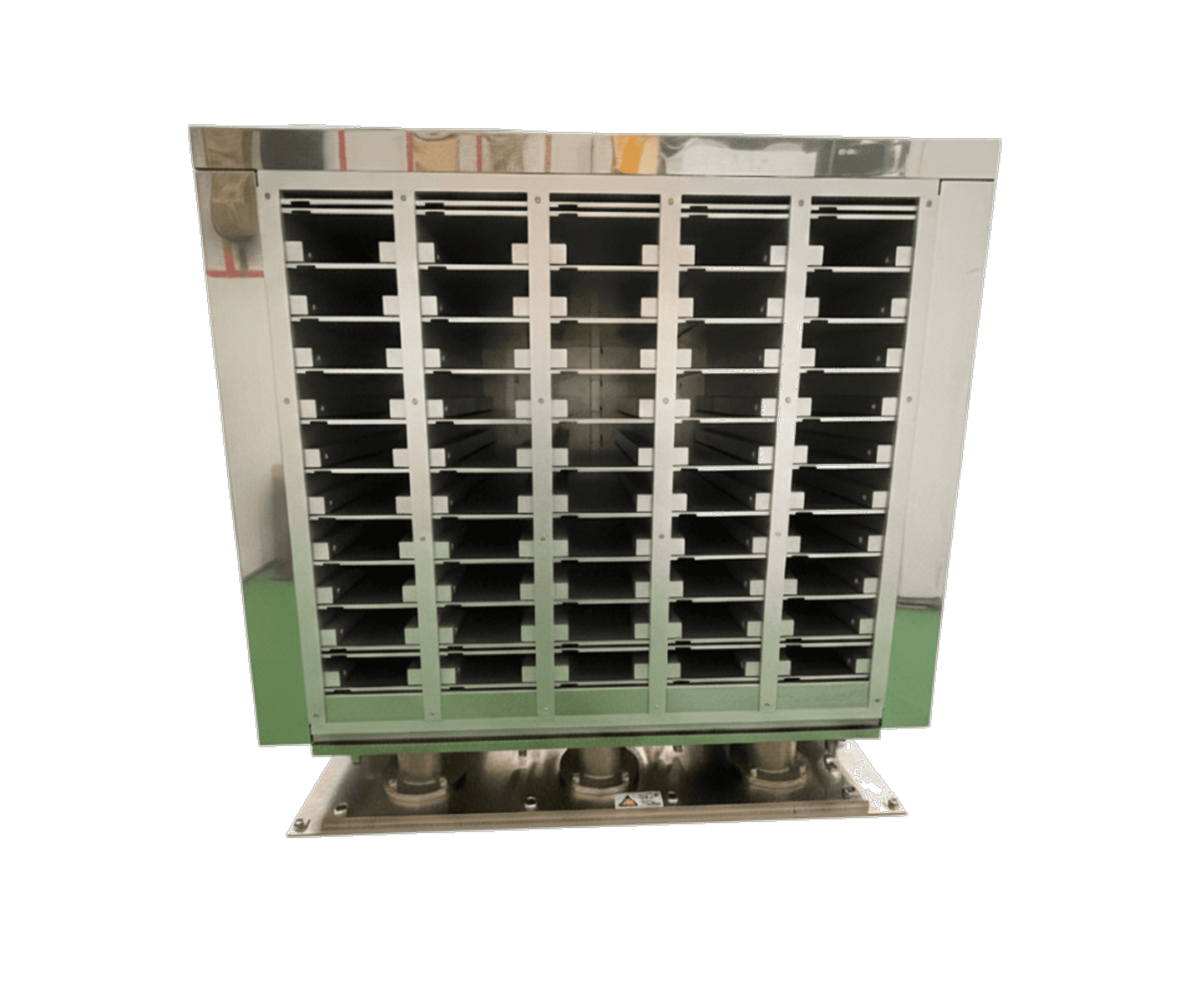

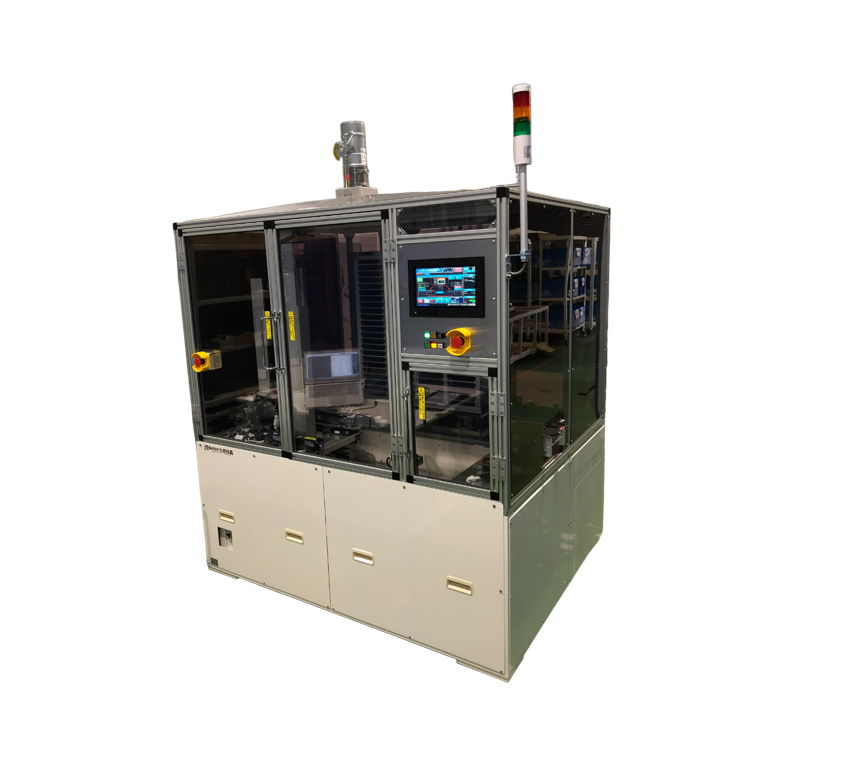

生産ラインに最適化するオーダーメイドの縦型加熱炉。 【均熱性・省エネ・省スペース・自動化・ノントラブル】に優れたスタック型加熱炉です。

省スペース設計: 設置面積を1/Nに削減

タクトタイム向上: 複数段での並行処理や連続処理による生産性向上

伝熱、伝達、輻射の3加熱方式により、省エネで且つ均熱を実現。

クリーン環境対応: クリーン度クラス1000など、要求仕様に応じた対応実績

生産ラインのスペースが限られており、大型の加熱炉を置けない

人手不足のため、ワークの投入・搬出を自動化したい

製品の品質を安定させるため、より精密な温度プロファイル管理が必要

既存の規格品では、ワークのサイズや形状に合わない

半導体、電子部品、自動車、食品、医療など多種多様な業界に対応可能

加熱部の上段から下段まで比類なき均熱性能

Δt : 3~8℃

インライン化にすることにより、

①生産性効率UP

②24時間安定稼働加熱が可能。

ワークに応じて加熱室を設計。加熱室容積に無駄が無いため、省エネルギーに貢献

従来のベルト炉に比べ設置面積が小さい。

1500X1500X1500 mm (仕様による) を実現

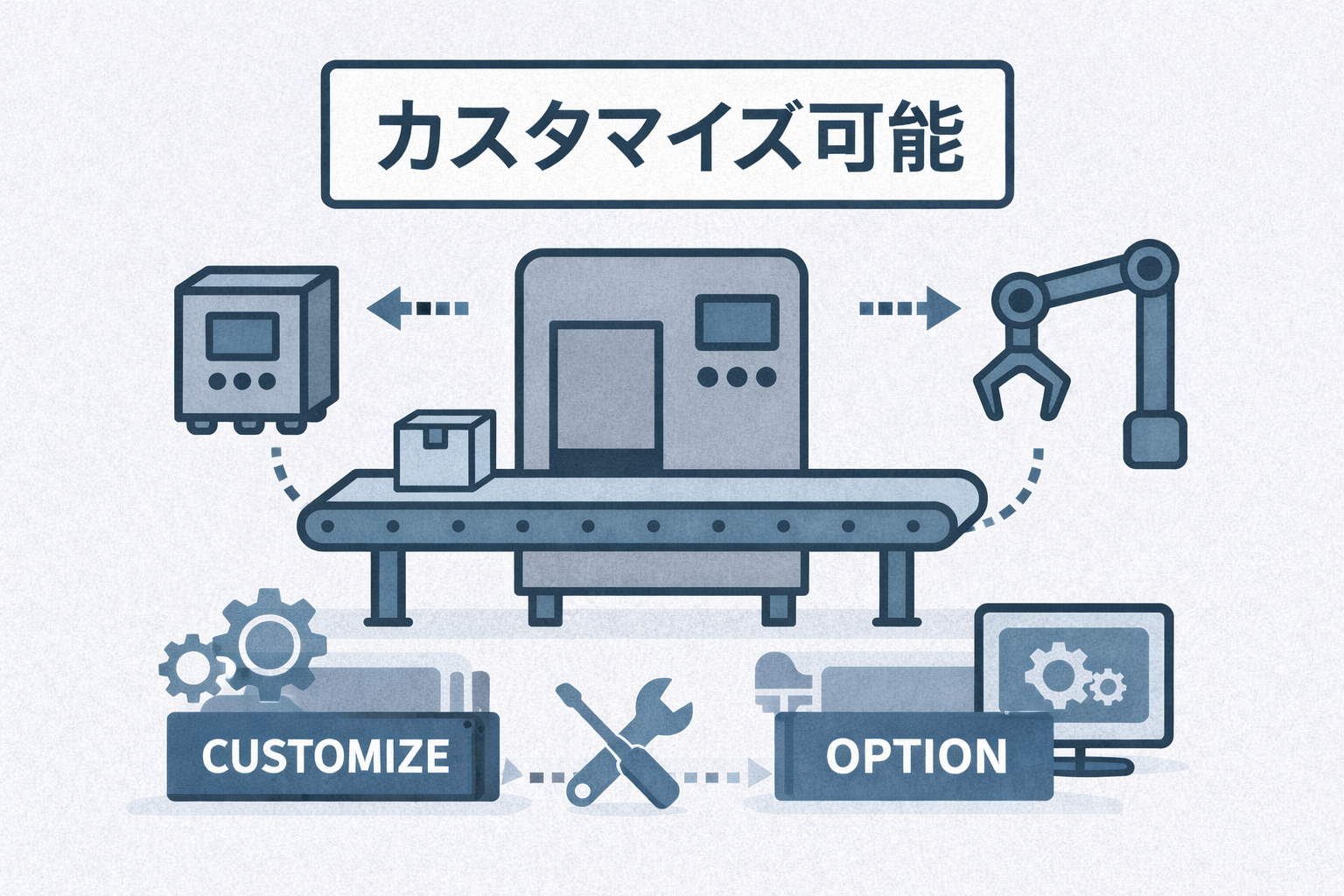

加熱部と操作パネルだけ欲しい。

搬送部のユニットも組み合わせたい。

というオーダーも柔軟に対応可能

加熱部+操作部の基本的な加熱炉

加熱部に搬送部や供給・排出部を組み合わせた加熱炉

| 供給、排出及び収納部 | ローダー、アンローダーを専用設計する事により様々なインライン仕様に対応可能。 ・マガジン to マガジン ・コンベア to コンベア ・マガジン to コンベア ・コンベア to マガジン さらにバッファーを設ける事で前後装置とのタクト差の緩衝できる。 |

|---|---|

| 搬送部 | ワークをすくい上げて搬送するのでワークへの搬送衝撃(ダメージ)が減少。 パーティクルの発生も抑えられます。又、駆動音が低く少ない為ランニングコストも抑えられます。 |

| 加熱部 | 安定した均熱性能 1.均熱(±3~8℃) 2.外乱の影響が少ない(温度保持性能:±0.5℃) 3.輻射板による高蓄熱空間(熱風循環と比べて) 4.局部加熱がなくワークの温度バラツキが小さい。 |

| 操作部 | ・操作しやすいタッチパネル ・加熱時、装置の状態などが一目でわかる |

試験条件

試料:ガラスエポキシ基板

50×100mm

スタック炉設定温度:156℃

ワーク目標温度:155℃

測定方法

スタック内15ヶ所に、右図のように熱電対を貼り付けたワークを挿入し、スタック全体の温度分布を測定する。

Point 優れた温度性能

試験条件

<Sample1>

試料:ガラスエポキシ基板

50×100mm

スタック設定温度:156℃

ワーク目標温度:155℃

測定方法

スタック内1ヶ所に、熱電対を貼り付けたワークを挿入し、2時間放置した場合の温度を測定する。

Point 優れた温度保持性能

試験条件

<Sample1>

材料:ガラスエポキシ基板

サイズ:(W)120×(H)140×(T)0.7mm

目標温度:100℃

<Sample2>

材料:SUSキャリア上にガラスエポキシ基板

サイズ:(W)50×(H)100×(T)0.4mm(基板サイズ)

目標温度:155℃

<Sample3>

材料:Cu

サイズ:(W)40×(H)200×(T)0.15mm

目標温度:200℃

<Sample4>

材料:42材

サイズ:(W)50×(H)220×(T)0.15mm

目標温度:210℃

測定方法

各種材の異なる材料の試料にて、目標温度±5℃の温度領域に到達するまでの時間を比較する。

ヒアリング

テストワークにて温度テスト

構想のご提案・概算御見積り

仕様詳細お打ち合わせ

設計・製造

加熱炉の仕様によって設計・組立のスケジュールが変動致しますので、まずはお打ち合わせで詳細をヒアリングさせていただきます。

その後、温度テストの日程調整や、テスト結果を踏まえた構想図提案のスケジュールをご相談させていただきます。

構想段階でもぜひご相談ください。

スタック炉の特徴や過去事例などについて、貴社へ訪問をさせていただいてご紹介いたします。

主に自動車部品向けでの実績が多く、制御システムやセンサー、安全装置や照明関連で数多く採用いただいています。

用途の例としては、樹脂モールド後の乾燥工程やチップマウント後のAgペースト硬化、アンダーフィル剤塗布後の硬化などがございます。